ผลิตเส้นด้ายยุคอุตสาหกรรม: ทำไม “ด้าย” ถึงเป็นตัวแปรลับของโรงงานที่หลายคนมองข้าม

ถ้าถามว่าอะไรทำให้โรงงาน “คุมคุณภาพได้จริง” หลายคนจะตอบว่าเครื่องจักรดี ทีมช่างเก่ง ระบบ QC เข้ม—ถูกหมดครับ แต่มีชิ้นส่วนเล็ก ๆ ที่ชอบโดนมองข้าม ทั้งที่เป็นตัวกำหนดความนิ่งของไลน์แบบเงียบ ๆ นั่นคือ เส้นด้าย และยิ่งเป็นงานอุตสาหกรรม ยิ่งต้องจริงจังกับต้นน้ำอย่าง ผลิตเส้นด้าย เพราะด้ายไม่ได้เป็นแค่ของสิ้นเปลือง แต่มันคือ “ตัวเชื่อมชิ้นงาน” ที่รับแรง รับความร้อน รับการเสียดสี และรับความคาดหวังจากลูกค้าที่ชอบซูมตะเข็บเหมือนซูมอ่านข้อความแชต (ไม่แน่ใจใช่ไหม? ลองนึกถึงลูกค้าที่เปิดไฟฉายส่องตะเข็บกระเป๋าใหม่…คุณจะเข้าใจ)

ปัญหาคลาสสิกในไลน์เย็บ เช่น ด้ายขาด, เข็มร้อน, ตะเข็บฟูไม่คม, เกิด loop, งานต้องแก้ซ้ำ มักไม่ได้เกิดจาก “ดวงไม่ดี” แต่มาจาก 3 เรื่องหลักที่เกี่ยวกันเป็นระบบ

- คุณสมบัติด้าย (วัสดุ/ผิวเส้น/ความสม่ำเสมอ) จากกระบวนการ ผลิตเส้นด้าย

- การจับคู่ “ด้าย-เข็ม-วัสดุ” ให้เหมาะ

- การตั้งค่าความตึงและเส้นทางด้ายให้บาลานซ์

ในโลกที่เวลา = เงิน การเย็บเร็วขึ้นแต่ด้ายขาดถี่ขึ้น ก็เหมือนเร่งรถแล้วต้องจอดบ่อย—เร็วแบบเหนื่อยฟรี ดังนั้นบทความนี้จะเล่าให้เข้าใจง่ายว่า

- การ ผลิตเส้นด้าย ส่งผลกับไลน์เย็บยังไง

- ทำไม Polyester/Nylon ถึงครองงานอุตสาหกรรม

- Bonded Nylon / Bonded Polyester เหมาะกับงานแบบไหน

- และวิธีปรับกระบวนการให้ “นิ่งขึ้นจริง” แบบเอาไปใช้หน้างานได้

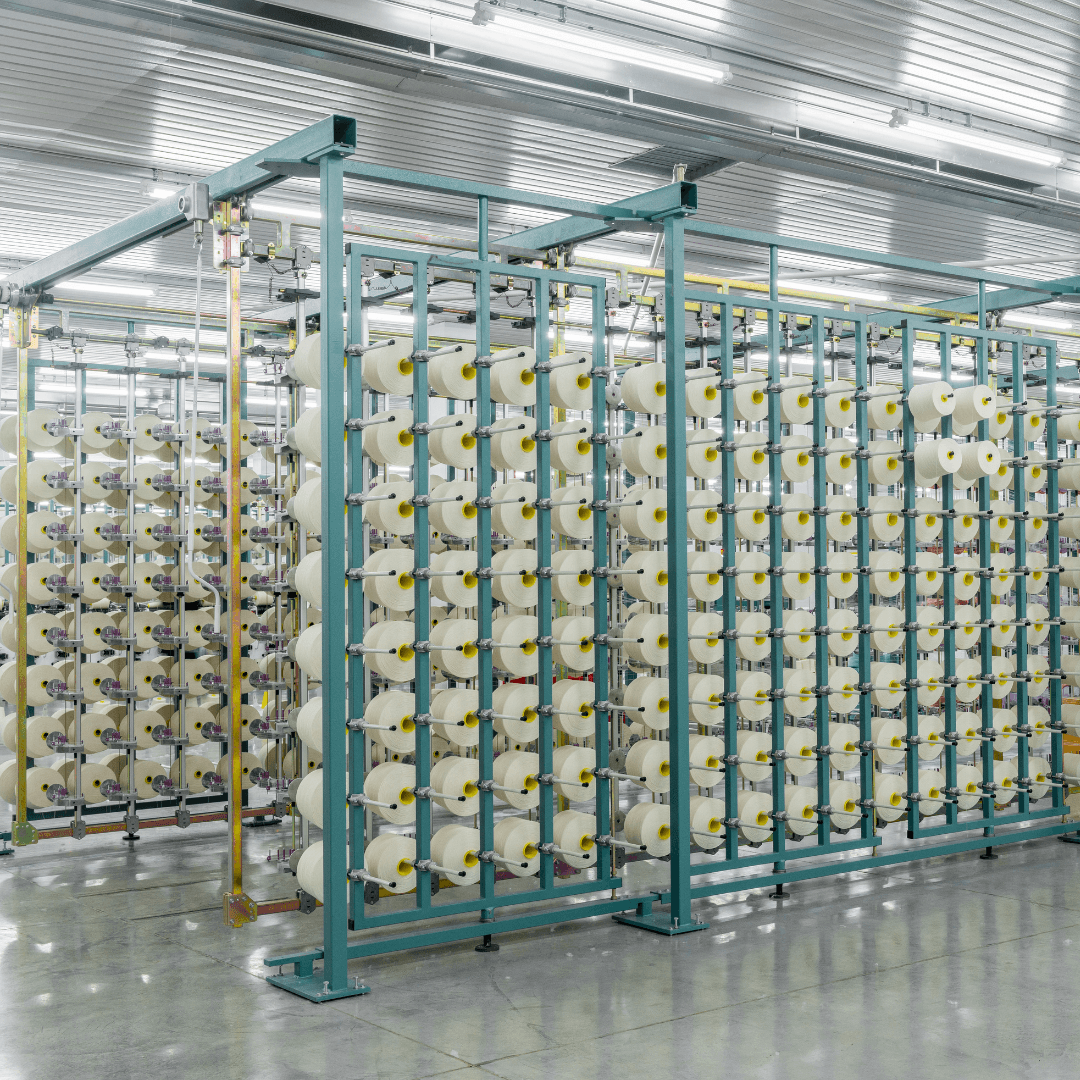

วิวัฒนาการของการผลิตเส้นด้าย: จากธรรมชาติสู่สังเคราะห์ และเหตุผลที่โรงงานยุคนี้เลือกแบบหลัง

เมื่อก่อนเส้นด้ายจากฝ้าย ไหม หรือเส้นใยธรรมชาติเป็นพระเอก เพราะสัมผัสดีและเป็นของพื้นฐาน แต่สำหรับโรงงาน ข้อจำกัดใหญ่คือ ความแปรปรวน: วัตถุดิบธรรมชาติเปลี่ยนตามฤดูกาล แหล่งผลิต และความชื้น ทำให้คุณภาพล็อตหนึ่งดี แต่อีกล็อตอาจแผ่วได้แบบไม่มีสัญญาณเตือน ซึ่งส่งผลกับความนิ่งของการเย็บโดยตรง

พอเข้าสู่ยุคอุตสาหกรรม สิ่งที่โรงงานต้องการคือ

- สม่ำเสมอ (คุณภาพนิ่ง)

- แข็งแรง (รับแรงและใช้งานหนัก)

- ทำงานได้ดีบนเครื่องสปีดสูง (ลดหยุดเครื่อง)

นี่แหละที่ทำให้เส้นใยสังเคราะห์อย่าง Polyester และ Nylon โดดเด่น เพราะ “ออกแบบสเปกได้” และควบคุมการ ผลิตเส้นด้าย ให้ใกล้เคียงกันทุกล็อตได้ง่ายกว่า

สิ่งที่คนมักไม่รู้คือ…ด้ายดีไม่ได้เกิดจาก “เส้นใยดีอย่างเดียว” แต่เกิดจากหลายขั้นตอนร่วมกัน เช่น

- การปั่น ให้เส้นสม่ำเสมอ

- การตีเกลียว (twist) ให้เส้นแน่นพอดี (เกลียวมากไปแข็ง เกลียวน้อยไปขุย/หลวม)

- การฟินิชชิ่ง/หล่อลื่น เพื่อให้ด้ายวิ่งลื่น ลดเสียดสีที่เข็ม ลดความร้อน

- การคุมสี/ล็อต เพื่อให้สีไม่เพี้ยนเวลาใช้งานจริง

สรุปเลือกชนิดด้ายแบบอ่านเร็ว

- Polyester: งานทั่วไปถึงงานหนัก / ต้องการความนิ่ง / งานโดนแดด (ทน UV ดี)

- Nylon: งานหนักมาก / ต้องการความเหนียวและทนการเสียดสี / หนัง-เบาะ-ผ้าใบ

- Bonded Nylon: งานหนา งานหนัง งานเบาะ เย็บแล้วอยากให้ลื่นและลดขุย

- Bonded Polyester: งานกลางแจ้ง เต็นท์ กระเป๋าเอาต์ดอร์ อยากได้ทน UV + เย็บลื่น

เทคโนโลยีที่ช่วยให้ไลน์เย็บเร็วขึ้นและนิ่งขึ้น: จุดที่ “ด้าย” ไปเจอกับ “เข็ม” แล้วตัดสินชะตางาน

เครื่องเย็บยุคใหม่เร็วและแม่นขึ้นมาก แต่ยิ่งเร็ว “ความเสียดสี” ก็ยิ่งเป็นตัวร้าย เพราะเส้นด้ายต้องวิ่งผ่านจุดตึงหลายจุด แล้วไปเจอ “เข็ม” ซึ่งเป็นจุดที่เกิดความร้อนง่ายที่สุด ถ้าผิวด้ายไม่เหมาะ หรือการหล่อลื่นจากกระบวนการ ผลิตเส้นด้าย ไม่ดีพอ คุณจะเริ่มเจออาการเหล่านี้:

- ด้ายขาดตอนเร่งสปีด (พอเร่งทีไรขาดทุกที เหมือนใจเราตอนเห็นบิลค่าใช้จ่าย)

- เข็มร้อน จนด้ายเริ่มเสียสภาพ

- ตะเข็บฟู หรือดูไม่คม เพราะด้ายแตกขุย

- เกิด loop / ฝีเข็มหลวม เพราะความตึงบน-ล่างไม่บาลานซ์

สัญญาณเตือนที่ควรรีบเช็ก (อ่านง่าย ๆ)

- อยู่ดี ๆ ไลน์เริ่มหยุดบ่อยขึ้น ทั้งที่ “ไม่ได้เปลี่ยนอะไร”

- ด้ายมีขุยมากขึ้นกว่าปกติ

- ตะเข็บเริ่มไม่คมเมื่อเพิ่มความเร็ว

- ได้ยินเสียงเสียดสีจากเส้นทางด้ายมากขึ้น

- งานหนาแล้วมีรอยเข็ม/คราบจากความร้อน

วิธีแก้แบบเป็นระบบ (ไม่ใช่สุ่มเปลี่ยนไปเรื่อย)

- เช็กเส้นทางด้ายก่อน: มีมุมคม/จุดฝืด/ไกด์สึกไหม

- เช็กความตึงบน-ล่าง: บาลานซ์หรือยัง

- เช็กเข็ม: ขนาดเหมาะกับเบอร์ด้ายไหม / เข็มทื่อหรือยัง

- ค่อยกลับมาดู “ด้าย”: ผิวเส้นหยาบไหม ขุยเยอะไหม เปลี่ยนล็อตหรือเปลี่ยนแบรนด์หรือเปล่า

- ถ้าเป็นงานหนักหรือสปีดสูง: พิจารณา Bonded เพื่อให้เย็บลื่นและลดขุย (แต่ต้องปรับ tension ตาม ไม่งั้นจะหลวม/เกิด loop ได้)

กรณีใช้งานจริง: ทำไมบางงานยอมเลือก Bonded Nylon/Polyester ทั้งที่ราคาแรงกว่า

งานยานยนต์/งานที่ต้องรับแรง

ชิ้นงานบางอย่าง “ไม่มีสิทธิ์พัง” เพราะเกี่ยวกับความปลอดภัยหรือการรับแรงกระชาก งานกลุ่มนี้จะเน้นความสม่ำเสมอสูงมาก และต้องการด้ายที่ทนความร้อนและแรงเสียดสีจากสปีดการเย็บ Bonded Nylon จึงมักถูกเลือก เพราะช่วยลดขุยและทำให้เย็บผ่านวัสดุหนาได้เสถียรขึ้น

งานแฟชั่น/พรีเมียม

แบรนด์พรีเมียมไม่ได้ขายแค่ดีไซน์ แต่ขาย “ความรู้สึกว่ามันดีจริง” และตะเข็บเป็นหนึ่งในสิ่งที่ลูกค้าตัดสินทันที ด้ายที่ดีจากกระบวนการ ผลิตเส้นด้าย ที่คุมคุณภาพดี จะให้ตะเข็บคม สีสม่ำเสมอ และลดการตะเข็บเปิดหลังใช้งาน/ซักหลายครั้ง

งานเอาต์ดอร์/กลางแจ้ง

เต็นท์ เป้ กระเป๋ากันน้ำ โดนแดดโดนฝนคือเรื่องปกติ ถ้าใช้ด้ายที่ทน UV ไม่ดี ด้ายอาจกรอบ/เสื่อมก่อนผ้าจะพัง ดังนั้น Bonded Polyester มักเป็นตัวเลือกที่ดี เพราะทน UV และยังเย็บลื่นจากการเคลือบแบบ Bonded

จำง่าย ๆ

- งานหนา/หนัง/เบาะ/รับแรงมาก → Bonded Nylon

- งานกลางแจ้ง/โดนแดด/ต้องทน UV → Bonded Polyester

อนาคตของการผลิตเส้นด้าย: ยั่งยืนขึ้น ฉลาดขึ้น และต้อง “นิ่ง” เหมือนเดิม

เทรนด์ใหญ่ของอุตสาหกรรมคือ ความยั่งยืน แต่ความยั่งยืนสำหรับโรงงานมีเงื่อนไขสำคัญ: “คุณภาพต้องไม่ดรอป” เพราะถ้าด้ายรักษ์โลกแต่ขาดบ่อย ของเสียเพิ่ม = พลังงานและวัสดุสูญเปล่า สุดท้ายก็ไม่ยั่งยืนอยู่ดี

สิ่งที่น่าจับตาในโลก ผลิตเส้นด้าย คือ

- เส้นใยรีไซเคิลที่คุณภาพสูงขึ้นและสม่ำเสมอขึ้น

- ด้ายสมรรถนะสูงเฉพาะงาน (ทนไฟ/ทนสารเคมี/ทน UV แบบจัดเต็ม)

- การติดตามล็อตและความโปร่งใสของซัพพลายเชน (traceability)

- แนวคิดด้ายอัจฉริยะในงานเฉพาะทาง (ยังไม่ใช่ทุกโรงงาน แต่เริ่มเห็นทิศทาง)

คำแนะนำเชิงปฏิบัติ: ถ้าอยากให้ไลน์นิ่งขึ้น เริ่มทำ 5 ข้อนี้ก่อน

- นิยามงานให้ชัดก่อนเลือกด้าย

- งานรับแรงไหม? หนากี่ชั้น? โดนแดด/ฝนไหม? ต้องซักบ่อยไหม?

- จับคู่ด้าย-เข็ม-วัสดุให้ถูก

- ด้ายใหญ่แต่เข็มเล็ก = เสียดสีสูง = ร้อน = ขาด

- ด้ายเล็กเกินกับงานรับแรง = ตะเข็บเสี่ยงเปิด

- ทำมาตรฐานรับเข้าแบบง่าย ๆ

- ดูขุย/ปม/สภาพการม้วน

- เช็กความสม่ำเสมอของสี/ล็อต

- ถ้าเป็นงานสำคัญ: สุ่มทดสอบแรงดึงเป็นรอบ ๆ

- จัดการการเก็บรักษา

- ลดฝุ่น ลดความชื้น เก็บให้เป็นระเบียบ (ด้ายไม่ชอบอากาศชื้นเท่าไหร่)

- มีขั้นตอน “ทดสอบก่อนเปลี่ยน” ทุกครั้งที่เปลี่ยนด้าย/เปลี่ยนล็อต

- ทดลองเย็บสปีดจริงช่วงสั้น ๆ

- ดูอัตราด้ายขาด หน้าตาตะเข็บ ความร้อนเข็ม

- สรุปค่าตั้งเครื่องให้ทีมใช้ร่วมกัน

สรุป: ผลิตเส้นด้ายให้ถูกทาง = ลดของเสีย เพิ่มความเร็ว และคุมคุณภาพได้ง่ายขึ้น

ถ้าคุณอยากให้ไลน์เย็บนิ่งขึ้นแบบยั่งยืน ให้เริ่มที่ “ต้นน้ำ” คือความเข้าใจเรื่อง ผลิตเส้นด้าย และการเลือกด้ายให้เหมาะกับงานจริง เพราะด้ายที่เหมาะ + เข็มที่ถูก + การตั้งค่าเครื่องที่บาลานซ์ จะลดปัญหาได้มากกว่าการไล่แก้ปลายเหตุ และที่สำคัญ มันลดต้นทุนแฝงอย่างการหยุดเครื่อง งานแก้ และส่งงานช้า ซึ่งเป็นตัวกินกำไรแบบเงียบ ๆ ที่หลายโรงงานเจ็บมาแล้ว

FAQs (คำถามที่พบบ่อย)

1) ด้ายขาดบ่อย ต้องเริ่มเช็กอะไรก่อน?

เริ่มจาก “ระบบ” ก่อน: เส้นทางด้ายมีจุดฝืด/คมไหม → ความตึงบน-ล่างบาลานซ์ไหม → เข็มเหมาะไหม (ทื่อ/ร้อนไหม) แล้วค่อยย้อนดูคุณภาพด้ายและล็อต

2) งานกลางแจ้งเลือก Bonded Nylon หรือ Bonded Polyester ดี?

ถ้าโดนแดดและต้องการทน UV มาก ๆ มักเอนเอียงไปทาง Bonded Polyester แต่ถ้างานเป็นหนัง/หนา/ต้องการความเหนียวสูง อาจเหมาะกับ Bonded Nylon มากกว่า

3) คุมคุณภาพการผลิตเส้นด้ายให้เสถียร ควรดูอะไรหลัก ๆ?

ดู 3 เรื่อง: ความแข็งแรงและการยืดตัว, ความสม่ำเสมอของเส้น (ขุย/ปม), และพฤติกรรมตอนเย็บ (ความลื่น/ความร้อนที่เข็ม/ความสม่ำเสมอของสีล็อต)

4) เปลี่ยนแบรนด์ด้ายแล้วไลน์รวน ทำยังไงให้จบ?

ทำขั้นตอน “ทดสอบก่อนเปลี่ยนจริง” เสมอ: ทดลองเย็บสปีดจริง เก็บผลด้ายขาด/ตะเข็บ/ความร้อน แล้วล็อกค่าตั้งเครื่องเป็นมาตรฐานก่อนใช้ทั้งไลน์

081-766-7977

@songthaitextile

songthaitextile